激光錫焊的合適溫度范圍是100-400℃。互聯網上眾多資料表明,激光錫焊系統能夠實現焊點溫度的恒定控制,并且可以直接輸入設定溫度,同時具備實時溫度反饋系統,以確保焊接過程中的溫度穩定性和精確度。此外,這些系統的溫度誤差控制在±5℃以內,響應速度為20μs,能夠有效地監控和調整焊接溫度,從而保證焊接質量和效率。因此,根據松盛光電工程師多年的樣件測試經驗可確定激光錫焊的最佳溫度范圍為100-400℃。

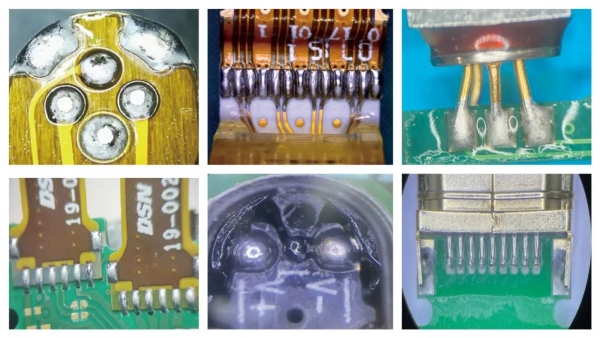

激光錫焊焊接樣件圖示

激光錫焊的最佳溫度范圍是多少,以確保焊接質量和效率?

激光錫焊的最佳溫度范圍主要集中在100℃到400℃之間。激光錫焊過程中,焊點溫度可以連續調節在100-400℃范圍內,并且具有精確控溫功能,誤差控制在±5℃以內。此外,送錫過程中的激光溫度應高于預熱溫度,例如從370℃開始。

綜合考慮,為了確保焊接質量和效率,激光錫焊的最佳溫度范圍應設置在100℃到400℃之間。

激光錫焊過程中,不同溫度對焊接材料的影響有哪些?

材料熱物性變化:隨著溫度的升高,焊接材料的熱擴展系數、熔點和凝固速度等熱物性會發生變化。這些變化直接影響焊接質量,如焊縫的形成和結構穩定性。

助焊劑流動性:溫度的升高會增加助焊劑的流動性。在適宜的溫度下,助焊劑能夠更好地與焊錫混合,從而提高焊接強度和可靠性。但如果溫度過高,可能導致助焊劑分解或揮發,影響焊接效果。

激光吸收率:材料的電阻系數和表面狀態(如光潔度)會影響其對激光的吸收率,而這些參數又會隨溫度變化而變化。因此,通過控制激光功率和焊接時間,可以精確控制材料的加熱速度和深度,從而優化焊接過程。

預熱和持續加溫階段:在激光錫焊過程中,首先進行預熱以達到預設溫度,然后持續加溫以完成焊接。這一過程中的溫度控制對于確保焊接質量至關重要。不恰當的溫度控制可能導致焊接缺陷,如氣孔、裂紋或不均勻的焊縫。

溫度反饋系統:現代激光錫焊系統通常配備有溫度反饋系統,這可以實時監測焊接區域的溫度,并根據設定的程序自動調整激光功率,以保持焊接過程中的溫度穩定。這有助于減少因溫度波動引起的焊接缺陷。

激光恒溫錫焊系統運行流程

松盛光電實時溫度反饋系統是如何工作的?

實時溫度反饋系統:這個系統能夠實時監測焊接過程中的溫度變化,并根據設定的溫度參數自動調整激光輸出功率,以保持焊接區域的恒定溫度。這一系統通常采用PID(比例-積分-微分)控制算法來優化溫度控制,確保焊接質量。

CCD同軸定位系統:這一系統利用高分辨率的CCD攝像頭來精確定位焊接位置,確保激光能夠準確地聚焦于預定的焊點,從而提高焊接的精度和良品率。

恒溫半導體激光器:這種激光器提供穩定且高效的熱源,是實現精確溫度控制的關鍵。它可以快速加熱并冷卻,適用于高速焊接操作。

智能型軟釬焊軟件:這套軟件支持多種文件格式,可以與其他系統集成,實現數據交換和處理。此外,它還能實時顯示焊接狀態和溫度信息,幫助操作者更好地控制焊接過程。

溫度調節反饋系統:這是一個獨創的系統,能夠在線調節溫度,確保焊接過程中溫度的穩定性,從而提高產品的質量和生產效率。

激光加工功率閉環反饋系統與恒溫半導體激光器圖示

在激光錫焊中,如何有效控制溫度誤差以提高焊接精度?

實時溫度監控與反饋:使用紅外檢測方式實時監測激光對加工件的熱輻射,通過閉環控制系統調整激光功率和其他參數,以保持焊接區域的溫度穩定。這種方法可以通過PID控制器實現自動調節功能。

高級光學系統與軟件集成:利用高級光學系統(如多軸伺服運動系統、半導體激光器及其控制系統)和先進的軟件來實時監控和調整焊接過程中的溫度。這些系統通常包括集成的溫度反饋、定位和指示光等功能,以確保焊接質量。

開環和閉環混合控制策略:在預熱階段采用基于模型的開環控制方法來達到目標溫度,然后在焊接過程中轉為閉環控制,以適應實際的焊接條件和環境變化。這有助于減少由于環境因素引起的溫度波動。

溫度控制模塊與軟件設置:許多現代激光焊接設備配備了溫度控制模塊,這些模塊可以設置特定的溫度值并自動感應實際溫度,以避免因溫度不可控而導致的焊接失敗。

高精度溫度控制系統:選擇具有高精度溫度控制能力的系統,如誤差控制在±5℃以內,響應速度達到20μs的系統,可以顯著提高焊接精度和效率。

總之,激光錫焊過程中溫度的控制是確保焊接質量的關鍵因素。