眾所周知,暴露在空氣中的所有金屬都會被氧化。為了防止PCB銅焊盤被氧化,焊盤表面應涂有(鍍)保護層。PCB焊盤表面處理的材料、工藝和質量直接影響焊接工藝和焊接質量。此外,PCB焊盤表面處理的選擇因電子產品、工藝和焊接材料而異。松盛光電下面淺談下PCB焊盤涂層對激光錫焊的影響。

PCB焊盤涂層材質對激光錫焊的影響主要體現在以下幾個方面:

防氧化和污染:為了防止PCB銅焊盤在焊接前被氧化和污染,通常需要在焊盤表面進行涂(鍍)保護層處理。這種涂層可以有效地保護銅表面,延長其可焊性。

涂層的化學成分:不同的涂層材料對焊接質量有顯著影響。例如,ENIG Ni(P)/Au鍍層是一種常用的可焊性涂層,其化學成分包括鎳和金,這些元素可以提高鍍層的耐腐蝕性和可焊性。含磷量適中的鍍層(如含磷7%~9%)具有較好的耐腐蝕性和可焊性。

涂層的密度和結構:涂層的密度和結構也會影響焊接質量。如果涂層結構不夠致密,可能會導致“黑焊盤”現象,即涂層表面出現裂縫或空隙,從而影響焊接效果。

涂層的光學特性:涂層的光學特性,如吸光率和反射率,也會影響激光錫焊的效果。材料的電阻系數和表面狀態(光潔度)會影響光束的吸收率,從而影響焊接過程。

涂層的物理特性:涂層的物理特性,如硬度和粘附性,也會影響焊接質量。

PCB焊盤涂層材質對激光錫焊的影響是多方面的,包括防氧化、化學成分、結構密度、光學特性和物理特性等。選擇合適的涂層材料和工藝是確保激光錫焊質量的關鍵因素。

松盛光電激光恒溫錫焊實時溫度反饋系統圖示

1.ENIG Ni(P)/Au鍍層

1)涂層特性ENIG) Ni(P)/Au(化學鍍鎳、金)工藝是在PCB上涂上阻焊層(綠油)后進行的。對于ENIG Ni/Au工藝的基本要求是焊接性和焊點的可靠性。化學鍍層厚度為3~5μm,化學鍍層Au層(又稱浸Au層、更換Au),厚度為0.025~0.1μm。化學鍍厚Au層(又稱還原Au層),厚度為0.3~1μm,一般在0.5μm左右。

化學鍍鎳的P含量對于鍍層的焊接性和耐腐蝕性至關重要。通常含有P 7%~9%適合(中磷)。P含量過低,涂層耐腐蝕性差,易氧化。而且在腐蝕性環境中,因為Ni/Au對原電池的腐蝕作用,會對Ni產生影響/Au的Ni表面層被腐蝕,產生Ni黑膜。(NixOy),這對可焊性和焊點的可靠性極為不利。P含量高,鍍層耐腐蝕性提高,可焊性也能提高。

2)應用特性

●成本高;

●黑盤問題難以根除,虛焊缺陷率往往居高不下;

●ENIG Ni/Au表面的二次互連可靠性與OSP更高、Im-Ag、Im-Sn及HASL-Sn等涂層的可靠性較差;

●因為ENIG Ni/Au使用Ni和5%~12%P一起鍍,所以當PCBA的工作頻率超過5GHz時,趨膚效果非常明顯,因為Ni-P在信號傳輸中復合涂層的導電性比銅差,因此信號傳輸速度較慢;

●Au溶入釬料后與Sn形成的AuSn4金屬間化合物碎片,導致高頻阻抗不能“復零”;

●“金脆”是降低焊點可靠性的隱患。一般來說,焊接時間很短,只能在幾秒鐘內完成,因此Au不能在焊料中均勻擴散,因此會在局部形成高濃度層,強度較低。

2.Im-Sn鍍層

1)涂層特性Im-Sn是近年來非鉛化過程中非常重要的一種可焊性涂層。Sn化學反應(硫酸亞錫或氯化亞錫)獲得的Sn層厚度為0.1~1.5μm之間(經過多次焊接至少浸泡Sn厚度應為1.5μm)。這種厚度與鍍液中的亞錫離子濃度、溫度和涂層孔隙度有關。由于Sn具有較高的接觸電阻,因此在接觸檢測測試方面不如浸銀測試。傳統的Im-Sn工藝,涂層呈灰色,由于表面呈蜂窩狀排列,導致疏孔較多,易滲透,加速老化。

2)應用特性

●比ENIG更昂貴 Ni/Au及Im-Ag、OSP低;

●存在錫晶須問題,對精細間距和長壽命器件影響較大,但對PCB影響不大;

●存在錫瘟現象,Sn相變點為13.2℃,低于此溫度時變成粉末狀的灰錫(α錫),使強度喪失;

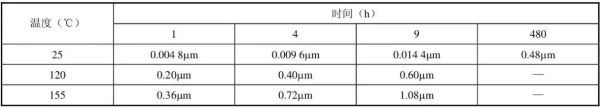

●在溫度環境下,SnCu金屬間化合物會加速與銅層的擴散,導致SnCu金屬間化合物(IMC)如表1所示,增長;

●新板具有良好的潤濕性,但儲存一段時間后,或多次再流后,潤濕性下降較快,因此后端應用工藝較差。

●如表2所示,高溫處理后,由于錫層厚度的消耗,儲存時間會縮短;

3.OSP涂層

1)涂層特性OSP是20世紀90年代出現的Cu表面有機助焊保護膜(以下簡稱OSP)。一些環氮化合物,如苯醌三氮唑(BTA)、咪唑、烷基咪唑、苯醌咪唑等水溶液容易與干凈的銅表面發生反應。這些化合物中的氮雜環與Cu表面形成復合物,這種保護膜防止Cu表面氧化。

2)應用特性

●成本低,工藝簡單;

●焊接加熱時,銅的復合物迅速分解,只留下裸銅,因為OSP只是一個分子層,焊接時會被稀酸或助焊劑分解,因此不會有殘留物污染;

●可以更好地兼容有鉛焊接或無鉛焊接;

●OSP保護涂層與助焊劑RMA(中等活性)兼容,但與活性較低的松香基免清洗助焊劑不兼容;

●OSP厚度(目前大多采用0.2~0.4μm)對所選助焊劑的匹配性要求較高,不同厚度對助焊劑的匹配性要求也不同;

●存儲環境條件要求高,車間壽命短,如果生產管理不能配合,則不能選擇。

4.Im-Ag鍍層

1)涂層特性Ag在室溫下具有良好的導熱性、導電性和焊接性,反射能力強,高頻損耗小,表面傳導能力高。然而,Ag對S有很高的親和力,大氣中有少量的S(H2)S、所有的SO2或其它硫化物都會改變顏色,產生Ag2S、Ag2O失去了可焊性。Ag的另一個缺點是,在潮濕的環境中,Ag離子很容易沿絕緣材料的表面和體積方向遷移,從而降低甚至短路材料的絕緣性能。

沉積在基材銅上的Ag厚0.075~0.225μm,表面光滑,可引線鍵合。

2)應用特性

●與Au或Pd相比,其成本相對便宜;

●具有良好的引線鍵合性,與Sn基釬料合金具有良好的可焊性;

●金屬間化合物在Ag和Sn之間形成(Ag3Sn)沒有明顯的易碎性;

●在射頻(RF)由于電路中的趨膚效應,Ag的高電導率特性剛剛發揮出來;

●和空氣中的S、Cl、O接觸時,分別在表面生成AgS、AgCl、Ag2O,使其表面失去光澤而變暗,影響外觀和可焊性。

如何優化PCB焊盤涂層的密度和結構以提高激光錫焊的效率?

為了優化PCB焊盤涂層的密度和結構以提高激光錫焊的效率,可以從以下幾個方面進行考慮:

涂層選擇:

選擇合適的可焊性涂層是關鍵。例如,ENIG Ni(P)/Au鍍層具有良好的可焊性和焊點可靠性,這種化學鍍鎳、金工藝在PCB涂敷阻焊層(綠油)之后進行。這種涂層可以提供更高的焊接質量和效率。

焊盤設計:

焊盤的對稱性對于保證熔融焊錫表面張力平衡至關重要。兩端焊盤必須對稱,以確保焊接過程中焊錫能夠均勻分布。

焊盤的形狀和尺寸也需要精心設計。例如,孔徑超過1.2mm或焊盤直徑超過3.0mm的焊盤應設計為菱形或梅花形焊盤。這些特殊形狀的焊盤可以更好地適應大尺寸元件,減少焊接過程中的熱應力。

焊盤間距:

確保元件端頭或引腳與焊盤恰當的搭接尺寸,避免焊盤間距過大或過小,這會影響焊接質量。合理的焊盤間距可以確保焊錫在焊接過程中能夠均勻流動,形成良好的焊點。

激光焊接工藝參數優化:

優化激光焊接工藝參數,如激光功率、焊接速度、離焦量等,是提高焊接質量和效率的關鍵。通過調整這些參數,可以使激光光束更加集中,提高能量密度,從而加快焊接速度并提高焊點的質量。

焊盤單邊最小尺寸:

根據PCB標準封裝庫,焊盤單邊最小不小于0.25mm,整個焊盤直徑最大不大于元件孔徑的3倍。這有助于確保焊接過程中焊錫能夠充分填充焊盤,形成牢固的焊點。

松盛光電激光恒溫錫焊實時溫度反饋系統,CCD同軸定位系統以及半導體激光器所構成;獨創PID在線溫度調節反饋系統,能有效的控制恒溫焊錫,有對焊錫對象的溫度進行實時高精度控制等特點,確保焊錫良品率與精密度。尤其適用于對于溫度敏感的高精度焊錫加工,有需要的客戶可以免費試樣!