激光錫焊與回流焊接在焊點影響方面有顯著的差異,針對電子裝聯技術的特點,松盛光電對兩種焊接工藝在對焊點影響方面做以下對比分析:

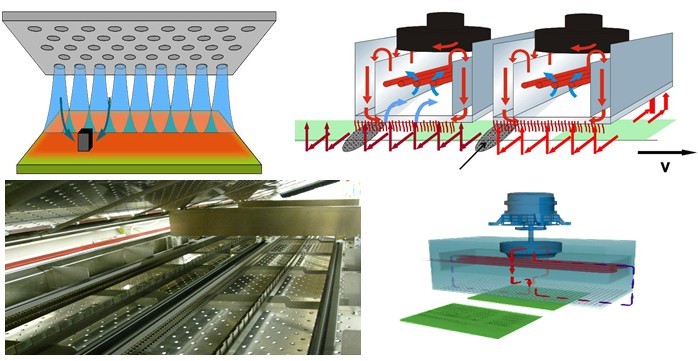

SMT回流焊工藝加熱方式圖示

一、精度與控制性:

激光錫焊:提供極高的精度和局部控制能力,能夠實現微米級別的焊接點,特別適合高密度封裝和微電子組件的焊接。由于其非接觸式作業,避免了物理接觸造成的損傷,對精密元器件周圍的熱影響極小。

回流焊接:適用于大面積的SMT組件焊接,通過整個PCB板的加熱和冷卻循環完成焊接,盡管現代回流焊設備具有精確的溫度控制,但相對于激光錫焊,其局部控制性和精確度稍遜一籌。

二、熱影響區與應力:

激光錫焊:因局部快速加熱和冷卻,熱影響區小,可顯著降低熱應力,減少PCB板彎曲、元器件損壞和焊點裂紋的風險。

回流焊接:整個PCB板經歷高溫循環,熱影響區較大,對于熱敏感元件可能需要特別保護措施以防止熱損傷,長期熱暴露也可能導致板翹曲。

激光恒溫錫焊系統運行流程圖示

三、材料適應性:

激光錫焊:對材料兼容性廣泛,包括難以焊接的金屬,且對表面狀態要求較低,能穿透氧化層進行焊接。

回流焊接:主要針對使用錫膏的SMT組件,對于特定材料或表面處理要求較高的焊接,適應性不如激光錫焊靈活。

四、生產效率與成本:

激光錫焊:單點或小面積焊接,適合高精度和小批量生產,初期設備投資成本較高,但能有效減少后期的返修成本。

回流焊接:適合大規模生產,設備投資相對較低,但批量生產時效率和成本效益明顯,對于標準SMT組件的焊接非常高效。

五、環境影響與可持續性:

激光錫焊:產生的廢棄物和污染較少,是一種更為環保的焊接方式。

回流焊接:在焊接過程中可能產生揮發性有機化合物(VOCs),需要配備適當的通風和凈化系統以減少環境污染。

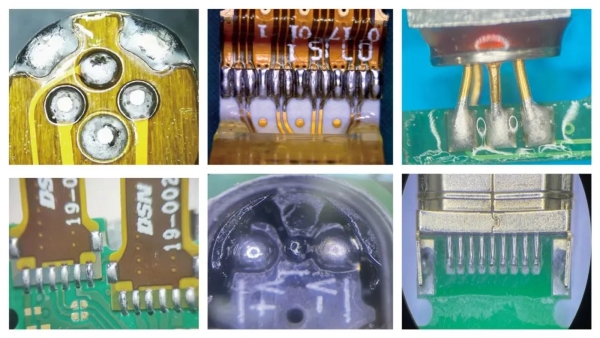

激光錫焊焊接樣件圖示

六、潤濕性:

激光錫焊:激光錫焊由于其高精度和自動化程度,可以有效避免潤濕不良的問題,因為其加熱速度快,熱量輸入少,且可以精確控制焊接位置。

回流焊接:回流焊接中常見的問題包括潤濕不良,即焊點焊錫合金沒有很好地鋪展開來,從而無法得到良好的焊點并直接影響到焊點的可靠性。潤濕不良的原因包括焊盤或引腳表面的鍍層被氧化、鍍層厚度不夠或加工不良等。

七、其他影響因素:

激光錫焊:激光錫焊具有加熱速度快、熱量輸入少和熱量影響大的優點,焊接位置可以精確控制,焊接過程是自動化的,焊錫量可精確控制,焊點一致性好。

回流焊接:真空回流焊工藝中,器件焊點的Stand-off高度有明顯降低,導致焊錫向四周延展,從而產生焊點橋連的風險。

結論:

綜上所述,激光錫焊與回流焊接各有優勢,選擇哪種焊接工藝需要根據具體的應用場景和生產需求來決定。激光錫焊更適合于高精度、小批量、對熱敏感元件的焊接,而回流焊接則在大批量生產和標準SMT組件裝配上展現出了更高的效率和經濟性。隨著電子元器件的小型化、精密化趨勢,激光錫焊的應用范圍有望進一步擴大。